Weniger Kosten und mehr Ertrag

Eine kostenoptimierter Produktbaukasten ist die Basis für eine effiziente Auftragsabwicklung und schafft Nutzeneffekte entlang des gesamten Produktentstehungsprozesses. Vertrieb und Projektierung, Auftragskonstruktion, Fertigung, Montage und Logistik profitieren von einer zielgerichteten Produktentwicklung. Aus Sicht des Unternehmens heißt das mehr Umsatz bei geringeren Herstellkosten und einen höheren Ertrag.

„In allen Projekten wurden zum Teil ganz erhebliche Kosteneinsparungen erreicht, hervorgerufen durch die konsequente Standardisierung. Die IGS-Methodik hat sich zum führenden Engineering-Ansatz bei Balcke-Dürr und den Tochterfirmen entwickelt und wird als Balcke-Engineering-Methodology weitergeführt.“

Martin Kienböck

Geschäftsführer

Balcke-Dürr GmbH

Beschleunigung der Angebotserstellung

Die Abstimmung eines kostenoptimierten Produktbaukastens zwischen Vertrieb, Konstruktion und Fertigung ist die Basis für unternehmensweit einheitliche Produktkonfigurationen, die konstruktiv und fertigungstechnisch abgesichert sind. Der Baukasten bzw. ein darauf aufbauender Produktkonfigurator erleichtert den Mitarbeitern in Vertrieb und Projektierung ihre Arbeit: Sie können ihre Angebote schneller erstellen und präziser kalkulieren, was die Auftragswahrscheinlichkeit erhöht und den Umsatz steigert. Zugleich ist sichergestellt, dass dem Kunden keine Dinge mehr versprochen werden, die nur schwer oder nicht mehr kostendeckend umsetzbar sind.

„Die Angebotsphase, die früher bis zu vier Wochen betrug, ist heute aufgrund des hohen Standardisierungsgrades nach zwei Tagen abgeschlossen.“

Siegfried Matusch

BMA Braunschweigische Maschinenbauanstalt AG

Reduzierung des Engineering-Aufwands

Mit einer modularen Produktarchitektur können Sie den Aufwand für die Entwicklung kundenindividueller Produktvarianten deutlich reduzieren. Dies bedeutet einerseits Zeiteinsparungen in der Konstruktion – die oft das Nadelöhr in der Auftragsabwicklung ist – und dadurch eine entsprechende Verkürzung der Bearbeitungszeiten. Die Wiederverwendung geprüfter Baugruppen und Komponenten führt auch zu einer Reduzierung der Fehlerquote und zu Kosteneinsparungen, weil weniger Teile neu angelegt und verwaltet werden müssen.

„Unsere Konstruktionszeiten gingen dramatisch zurück. (…) Früher dauerte zum Beispiel die Konstruktion eines riesigen Wärmetauschers ein bis zwei Wochen; heute nur noch einen Tag.“

Jürgen Trautner

Balcke-Dürr GmbH

Reduzierung der Teile- und Variantenvielfalt

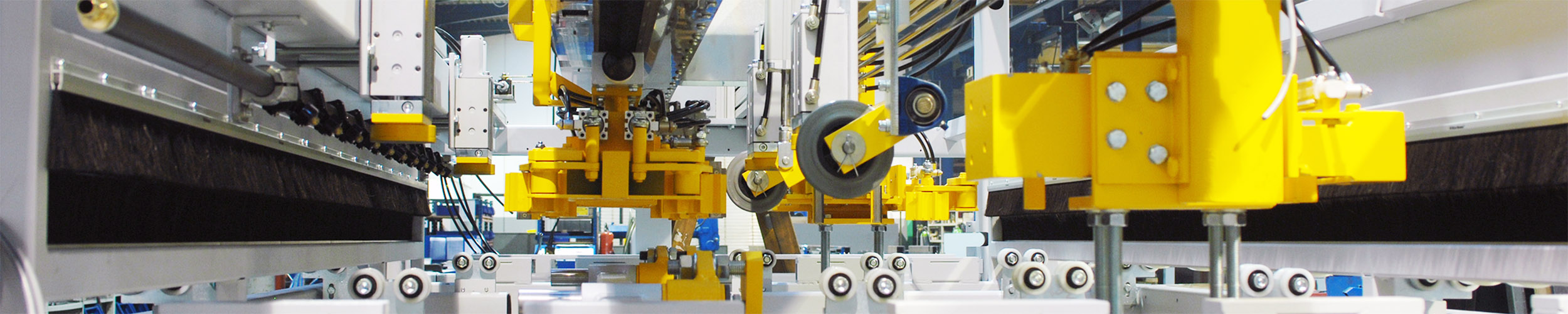

Durch eine konsequente Standardisierung reduziert sich die Teilevielfalt und damit auch der Aufwand für Pflege und Änderungen des Teilebestands. Gleichzeitig erhöht sich der Wiederverwendungsgrad, was die Absicherung der Produkte vereinfacht und das Fehlerrisiko minimiert. Die Zahl der Lieferanten kann reduziert werden, mit den entsprechenden Skaleneffekten und Kosteneinsparungen im Einkauf. Durch die Verwendung von standardisierten Komponenten und Baugruppen ergeben sich außerdem Nutzeneffekte in Fertigung, Montage und Logistik, z. B. durch Erhöhung der Losgrößen, Verwendung von Vorrichtungen und effiziente Lagerhaltung.

„Durch die gezielte Produktentwicklung unter dem Gesichtspunkt höchster Standardisierung reduzierte sich die Teileanzahl wesentlich. (…) Dadurch erzielten wir Kostenreduzierungen in der Konstruktion, der Produktion, dem Service sowie dem Einkauf.“

Horst Zerza

Liebherr-Werk Bieberach GmbH

Verbesserung der Termintreue

Ein technisch und kalkulatorisch abgesichertes Produkt- und Variantenportfolio ist Voraussetzung für die Einhaltung der Liefertermine. Standardisierte Produktbaukästen beschleunigen nicht nur die Angebotserstellung, sondern verkürzen auch die Bearbeitung durch die Verwendung einheitlicher Verfahren, Maschinen, Werkzeuge etc. Klar definierte Schnittstellen und eindeutige Zuständigkeiten zwischen Anwendungen und Abteilungen verkürzen die Liege- und beschleunigen die Durchlaufzeiten. Dadurch dass die Auftragsunterlagen korrekt sind, müssen in der Spätphase der Produktentwicklung weniger Änderungen durchgeführt werden. All das führt bei der Auftragsabwicklung zu einer höheren Termintreue.

„Die Lieferzeiten der re-engineerten Produkte wurden durch erhöhte Losgrößenfertigung von sechs Monaten auf vier Monate gesenkt.“

Siegfried Matusch

BMA Braunschweigische Maschinenbauanstalt AG